Tutorial - Cauciuc siliconic RTV 50

In prezentarea urmatoare voi expune modul in care am folosit cauciucul siliconic GLS 50 pentru a obtine o matrita flexibila, monovalva, pentru o piesa de complexitate ceva mai ridicata unghiuri ascutite si detalii ce nu pot fi obtinute cu ajutorul matritelor rigide).

Materiale si unelte folosite:

In prezentarea urmatoare voi expune modul in care am folosit cauciucul siliconic GLS 50 pentru a obtine o matrita flexibila, monovalva, pentru o piesa de complexitate ceva mai ridicata unghiuri ascutite si detalii ce nu pot fi obtinute cu ajutorul matritelor rigide).

Materiale si unelte folosite:

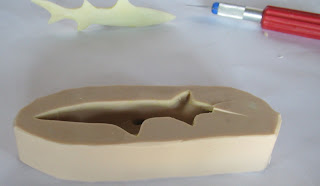

Prototipul ce urmeaza a fi copiat (rechin cu inotatoare caudala usor indoita):

GLS-50 - 5 KG - Cauciuc siliconic pentru rasina Cod produs:GS731K5+GS742G250

doua pahare de plastic de

unica folosinta si o spatula de plastic,

doua seringi de volume

diferite,

o bucata de sticla cu

grosimea de 6 mm (suportul piesei),

o fasie de tabla de aluminiu,

lata de 30 mm,

Dat fiind

faptul ca modelul nu este perfect drept, pe partea ce va fi asezata in jos, voi

aplica un strat de 2-3 mm de plastelina de modelaj cu rolul de a-l fixa cat mai

bine pe suportul de sticla, astfel incat sa nu existe nici un spatiu cu

aer intre acestea, caci dupa turnarea

cauciucului pot aparea bule ce nu ajung la suprafata si raman atasate de piesa,

cauzand defecte la turnare . Practic, amprenta plastelinei va fi spatiul prin care se va executa

turnarea libera a piesei, precum si extragerea acesteia din matrita.

1. Modelul este presat pe patul de plastelina pana cand se adanceste cca. 1 mm in acesta

2. Se decupeaza plastelina urmand conturul piesei si se

inlatura materialul in exces.

Vedere laterala a modelului fixat pe suport

3. Tabla de

aluminiu este indoita astfel incat sa nu

fie mai aproape de 8 -10 mm de piesa, caci GLS 50 este elastic si doresc ca

matrita sa-si pastreze forma exacta cat

mai bine. In locul tablei se pot

folosi si fasii de sticla, plexiglass, carton plasticat, etc. Cu pistolul am lipit tabla de suportul

din sticla, pentru a o fixa si am verificat etanseitatea lipiturii pentru

evitarea scurgerilor de cauciuc siliconic (suportul transparent de sticla ajuta foarte mult in acest caz) . Acordati o atentie deosebita acestei

etape !!!

4. Estimarea cantitatii necesare

de amestec se poate face cu orez curat, uscat, fara praf, prin adaugarea

acestuia si scuturarea pe orizontala a suportului, astfel incat boabele sa

patrunda peste tot. Ideea este de a estima volumul necesar pentru a umple pana

la nivelul dorit cu material. In cazul dat am obtinut o valoare de 120 ml.

5. Pentru masurarea cantitatilor necesare, procedati astfel:

Scala de referinta este greutatea

cauciucului siliconic !!!!

Cauciucul siliconic trebuie intotdeauna

cantarit pentru a determina cantitatea de catalizator necesara, asa ca la

cei 120ml x 1.26 gr (densitate medie afisata in fisa tehnica) = 151.2 gr. Rotunjit = 152 gr

- catalizatorul aferent cantitatii sus

mentionate, in proportie de 5%, cu o densitate de 0.98gr/1cm³, este de 7.44 cm³, respectiv 7.6 gr. Rotunjit= 7.5 ml

6. Turnati cantitatea necesara de cauciuc siliconic intr-un pahar, dupa

care adaugati cantitatea calculata de catalizator.

Amestecati lent si constant.

Exista

riscul ca pe fundul paharului sa ramana cauciuc siliconic la care nu a ajuns

catalizatorul, prin urmare acesta nu se va intari. Pentru a evita o astfel de

situatie, in cazul amestecurilor fara pigmenti, se recurge la pasul urmator:

7. Dupa cateva minute de amestecare,

goliti amestecul in cel de-al doilea pahar si omogenizati din nou, timp de

cateva minute.

8. Turnarea

! Una din cele mai des intalnite probleme la realizarea matritelor

siliconice este aparitia bulelor de aer,

insa acestea pot fi eliminate / reduse prin doua metode:

- vidare (cu

ajutorul unei instalatii corespunzatoare), urmata de turnare libera

sau prin folosirea procedeului numit turnarea prin

bombardare si anume:

- paharul cu amestec se

va amplasa la minim 50 cm deasupra suportului cu model, iar printr-un orificiu

practicat in fundul paharului se va permite scurgerea unei suvite subtiri de

amestec, astfel ca la impactul cu suportul , cele mai multe bule de aer se vor

sparge.

Executati acest procedeu

intr-un spatiu fara curenti de aer.

Vulcanizarea

va avea loc in 18-20 ore la temperatura camerei. Pentru accelerare se

poate expune la 30 grade C. Intarirea

completa are loc in 72 ore de la

omogenizare.

9. Dupa o

zi, am desfacut montura de aluminiu si am desprins mulajul cu tot cu model de

pe suportul de sticla.

Am eliminat pasta modelatoare

Si a ramas cavitatea prin care va urma sa torn piesa

10. Inainte de a scoate modelul am practicat cu un cutter

doua incizii, pentru a usura procesul de turnare in partile dificile ale piesei

Am eliminat excesul de silicon

Si….gata

Matrita este foarte elastica si nu se rupe la indoiri… excelent pentru

turnare

Spor la treaba !

Multumim d-lui Florin Borduz pentru tutorial

Buna,iti ofer un premiu-virtual, pe blogul meu, ca apreciere a muncii tale.

RăspundețiȘtergereAs dori sa ma lamuriti si pe mine... Uitati partea unde a fost plastelina suport dupa idepartare va ramane plana.

RăspundețiȘtergereBuna.

ȘtergerePiesa matritata (masterul), l-am sculptat cu sectiune plana caci piesa in sine, s-a dorit a fi un magnet de frigider. In zona plana am montat magnetul, insa coada m-a interesat sa fie completa (pe ambele parti), caci rasina mi-a permis sa indoi aceasta parte , dupa extragere . Se va adauga imagine cu piesele finite, la finalul acestui tutrorial.

Salut,

RăspundețiȘtergereMa intereseaza sa modific un volan auto si as vrea sa ma ajutati cu informatiile care va stau la indemana. Daca puteti sa mi spuneti ce material de umplutura sa folosesc si cum sa i dau forma dorita. Multumesc

Buna ziua.

ȘtergerePasii pentru realizarea acestei lucrari sunt:

1. Realizarea unui master/prototip care sa aibe forma finala a umpluturii,

2. Prelevare unui mulaj bi/trivalv al acestuia,#

3. introducerea volanului in mulaj (butuc si armatura metalica)

4 Injectarea de spuma Espak Soft (daca se doreste a fi moale - cantitatea de intaritor determina cat de moale sau cat de mai putin moale este rexultatul final- experimentati pana gasiti reteta pt duritatea optima).

5. Imbracati ce ati obtinut, in piele.